Manifattura Additiva da polveri metalliche ferrose e non ferrose (da polvere a solido)

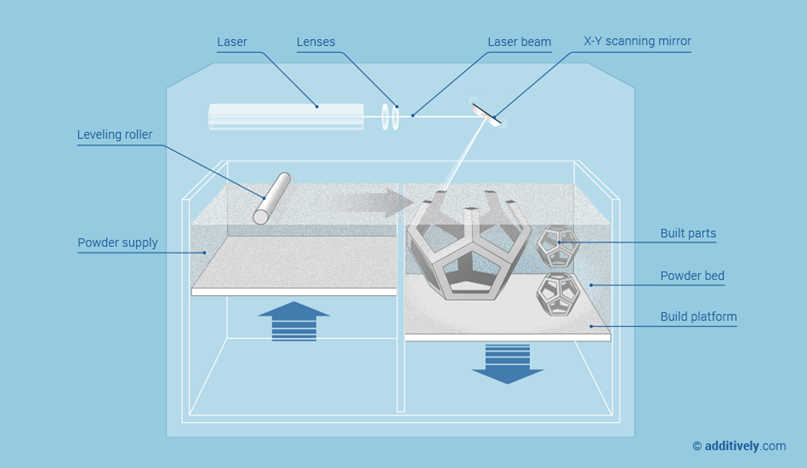

Sinterizzazione laser selettiva (SLS – Selective Laser Sintering)

Le macchine per la sinterizzazione laser diretta delle polveri lavorano per strati come tutte le macchine con logica additiva. Ciò è reso possibile da un opportuno fascio laser che viene pilotato attraverso processi non presidiati e completamente automatici. Con tali sistemi è possibile la fabbricazione rapida di parti tecniche in materiali definiti, sia in plastica che in metallo che in sabbia.

Il laser utilizzato è ad alta potenza (tipicamente 400 kW – 600 kW) e consente la sinterizzazione di polveri polimeriche, ceramiche, vetrose o metalliche (DMLS – Direct Metal Laser Sintering) per ottenere la forma 3D desiderata.

Il laser fonde selettivamente il materiale scandendo sezioni generate da una descrizione digitale 3D predefinita dell’oggetto. La camera di processo è preriscaldata e prevede la presenza di un gas inerte protettivo (tipicamente miscele Ar-He). Il processo di produzione si articola in diverse fasi:

- deposizione, pressatura e livellatura della polvere metallica sulla tavola di costruzione della macchina;

- sinterizzazione attraverso laser, che fa indurire la polvere dando forma al modello;

- abbassamento dell’elevatore in direzione Z (verticle) di una quantità corrispondente allo spessore dello strato e ripresa del processo fino alla completa realizzazione del pezzo.

Terminata la fase di sinterizzazione, la parte viene estratta e pulita dalla polvere non sinterizzata, che può essere rimossa anche da eventuali cavità del modello. L’oggetto prodotto è in grado di “galleggiare” all’interno del letto di polvere, quindi non sono necessari supporti e questo consente di produrre oggetti particolarmente complessi in modo efficiente, evitando materiali di supporto e processi di post-produzione.

Spesso i pezzi devono essere ulteriormente trattati per migliorarne la finitura superficiale rimuovendo materiale (es. lucidatura, smerigliatura, pallinatura) o con l’aggiunta di materiale (es. pittura, verniciatura). Sono anche possibili rivestimenti superficiali funzionali (coatings) come EMC, indurimenti, ecc.

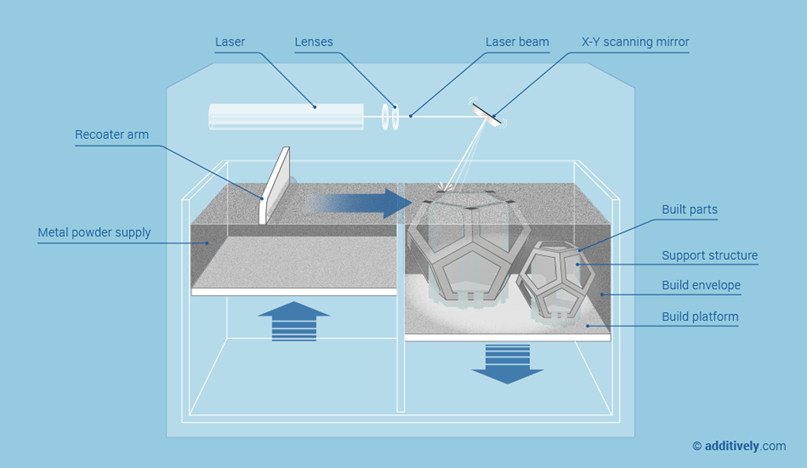

Fusione laser selettiva (SLM – Selective Laser Melting)

La fusione selettiva con laser è una variante rispetto alla classica sinterizzazione selettiva con laser, in quanto:

- utilizza una polvere metallica integrale senza aggiunta di elementi basso-fondenti

- ha necessità di una densità di energia più elevata per fondere le polveri (fino a 1000 kW)

- si ottiene un prodotto a più elevata densità.

Il laser fonde in modo selettivo le particelle metalliche facendole aderire alle precedenti. Nella camera viene utilizzato un gas inerte (tipicamente Azoto o Argon, con tracce di Elio) per evitare l’ossidazione del materiale.

La tecnologia è molto più raffinata di quelle viste in precedenza perché permette la fusione selettiva di un mezzo in un letto granulare. Il materiale non fuso serve a sostenere le sporgenze e le pareti del pezzo che viene prodotto, riducendo il bisogno di supporti ausiliari temporanei.

Trattamento termico: dopo la produzione, le parti sono spesso trattate termicamente per rilasciare le tensioni residue e migliorare la struttura metallurgica. La scelta dei parametri di trattamento termico dipende dall’applicazione, dalle caratteristiche della parte desiderata, del materiale utilizzato. Alcuni di questi processi includono il trattamento termico sotto vuoto, il trattamento termico sotto gas inerte o la pressatura isostatica a caldo (HIP).

Rimozione di supporti e post-lavorazione: al termine del processo i pezzi vengono tolti dalla piattaforma di costruzione, insieme alle strutture di supporto e possono essere parzialmente post-lavorati al fine di soddisfare tolleranze critiche.

Finitura superficiale: la superficie del prodotto può essere migliorata sia tramite pallinatura, sia tramite la classica finitura manuale (lucidatura, smerigliatura), sia chimicamente (placcatura, elettro-lucidatura).

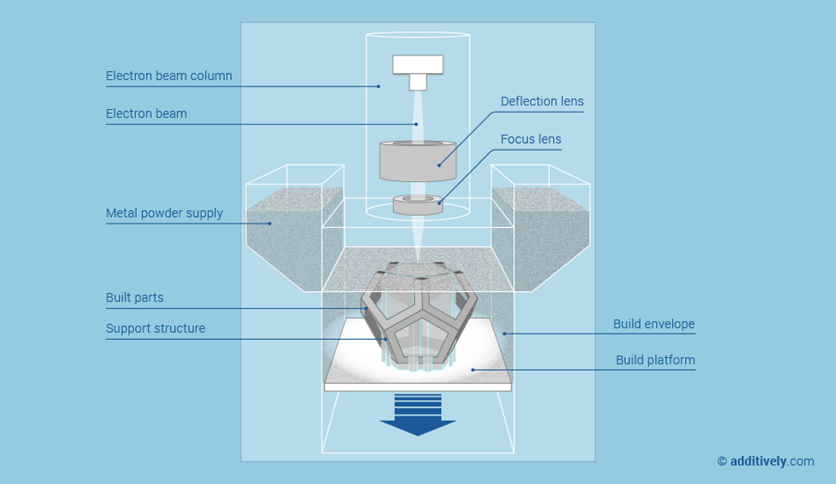

Fusione a fascio elettronico (EBM – Electron Beam Melting)

Questo metodo di fabbricazione di oggetti solidi permette la produzione di parti ad alta densità direttamente da polveri di metallo puro, senza aggiunta di altri elementi.

Le parti sono prodotte fondendo insieme gli strati per mezzo di un fascio di elettroni (Electron Beam) controllati da un computer.

In questo modo si ottengono elementi massivi, ad elevatissima densità, comparabile a quella dei medesimi componenti forgiati (processo spesso preso come riferimento ad indicare densità unitaria). L’elevata densità di energia del fascio elettronica (tipicamente un ordine di grandezza superiore a quello della sorgente laser) richiede l’impiego del vuoto in camera invece di gas inerti.

La tecnologia richiede strutture di supporto e d icollegamento alla piattaforma di costruzione. Ciò consente il trasferimento di calore dalla zona in cui la polvere viene fusa e la conseguente riduzione delle sollecitazioni termiche.

La camera di produzione può contenere più pezzi che possono essere costruiti in parallelo, purché siano tutti fissati alla piattaforma.

I trattamenti di pre-produzione e post-produzione sono tipicamente gli stessi della tecnologia SLM.

Le tecnologie SLM ed EBM sono considerate sostanzialmente equivalenti e in effetti si dividono il mercato delle applicazioni high-end di tipo industriale, essendosi progressivamente specializzate a settori di impiego specifici e tra loro complementari (es. EBM è molto più impiegata nel biomedicale e con leghe di Titanio, SLM è il riferimento per applicazioni automotive in leghe di Alluminio).

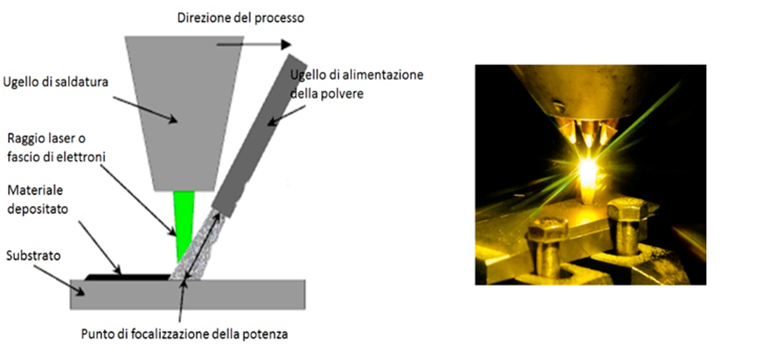

Deposizione diretta a fascio energetico (DED – Direct Energy Deposition; LENS – Laser Engineered Net Shaping; EBAM – Electron Beam Additive Manufacturing)

Si tratta di un processo di produzione additiva in cui l’energia termica focalizzata è utilizzata per fondere i materiali nel momento in cui vengono depositati.

Prevede l’utilizzo sia di raggi laser sia di fasci di elettroni (Laser and Electronic Beam) e le principali tecnologie sono:

- direct metal deposition (powder deposition)

- deposizione laser (laser deposition)

- laser engineered net shaping (LENS)

- electronic beam additive manufacturing (EBAM).

Le polveri metalliche sono iniettate nell’ugello per creare un getto uniforme e fondono mentre si spostano attraverso la sorgente termica. Questo si traduce in un deposito uniforme e denso con proprietà meccaniche e metallurgiche simili a quelle di prodotti fabbricati per mezzo di processi di saldatura e/o fusione.

Il materiale depositato è protetto da processi di ossidazione per mezzo della presenza nella camera di crescita di un gas inerte (tipicamente Azoto o Argon). Non consente tuttavia di raggiungere i medesimi gradi di precisione delle tecniche SLM ed EBM e richiede sempre processi di finishing.

I volumi di polvere tipicamente utilizzati in processi di DED sono superiori a quelli trattati nei processi SLM ed EBM; la polvere non utilizzata in un processo DED degrada maggiormente di quella dei due processi succitati.